[For the English version, click here.]

En termes d’interconnexion de premier niveau, quelle pourrait être la meilleure situation possible? La réponse serait une cassure de fil, en milieu de boucle, lors des tests de traction destructifs. Bien sûr ceci est pratiquement impossible sur 100% des tests, mais n’aimeriez-vous pas un tel résultat à 95%? Palomar propose une câbleuse offrant de telles capacités. Le Modèle 8000i Wire Bonder/Ball Bonder.

|

|

|

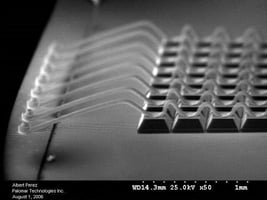

LeModèle 8000i en trois configurations : Machine seule, avec chargement/déchargement automatique, et en version ergonomique.

Cassure en milieu de boucle

Il est loin d’être facile d’obtenir un tel résultat lors de tests de traction. Ce n’est pas seulement un défi pour la machine elle-même, mais aussi pour le choix des matériaux utilisé pour le câblage. Le problème serait moindre avec des matériaux «moins que parfait» mais de qualité constante. La réalité est que certains matériaux utilisés sont effectivement parfaits ou presque parfait, permettant un câblage de qualité. Le problème le plus persistant étant les variations dans l’approvisionnement.

Dans le cas de contaminations organiques un nettoyage plasma permettra d’obtenir des conditions de travail constantes. Si les matériaux sont de qualité irrégulière ou moins bonne, il y aura des boitiers en bonne conditions de câblage et d’autres non. Ces variations et bien d’autres sont les plus difficiles à contrôler dans le câblage électronique.

Si la métallisation est de médiocre qualité mais constante, il est possible d’optimiser les paramètres pour obtenir un bon résultat. Le problème est que c’est rarement, sinon jamais le cas, Les variations des matériaux peuvent créer des situations incontrôlables. Alors, que peut-il être fait pour résoudre ce problème?

La partie la plus facile de la technique de câblage “ball bonding” est la première soudure (“ball bond”), au contraire de la seconde soudure (stitch bond”). La “boule” soudée est grosse, épaisse, souple, déformable et facilement contrôlable, bien plus que le (stitch bond) qui est très fin et n’utilise qu’une partie du capillaire céramique. Donc, en terme de capabilité procédé (Cpk) La première soudure (“ball bond”), est beaucoup plus tolérante aux matériaux de moindre qualité et de leur variations.

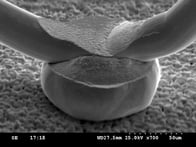

Soudure de sécurité ou renfort

Le but est d’obtenir un fil soudé avec une boule à chaque extrémité. La seconde boule est appelée renfort ou « security bond ». Le fil est d’abord soudé normalement puis une boule est formée et soudée sur la seconde soudure (stitch) pour créer une liaison plus fiable. Le problème est que, dans certains cas, il y a une variation de la dureté du matériau sur lequel on soude. Ceci peut être causé par la méthode d’application de la couche de métal, couche mince ou couche épaisse, métallisation sous vide, etc…qui généralement est de l’or de haute pureté.

Si le boitier comporte des zones métallisées d’or dur ou en couches très minces, il sera nécessaire de “sur-souder” le stitch pour assurer un contact correct et la tenue de la soudure lorsque le fil est cassé pour générer la boule suivante. Si le stitch se décolle à ce stade («lift-off»), cela conduit le plus souvent à une réparation qui peut aller jusqu’au changement de la puce électronique ou du composant. Le concept de boule de renfort ou « security bond » est souvent générateur de coûts du fait de ces réparations.

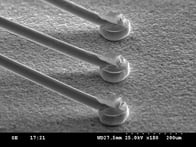

Boules de renfort (à gauche)

Cablage stitch sur bump (stand off stich)

Le modèle 8000i Wire Bonder/Ball (Stud) Bumper a la capacité de produire une large variété de « bump » de profils et dimensions différentes dans le même cycle de câblage d’un fil. Ceci se fait avec des capillaries standards et du fil d’or dopé au séléniumd’élongation standard, couramment utilisé. Seule une câbleuse spéciale peut réaliser ceci sans nécessiter un fil particulier tel que du fil dopé au Palladium, ou un capillaire spécial Ball bumping.

Le Modèle 8000 étant capable de réaliser de telles connexions, il permet de porter la technologie high reliability wire bonding à de nouveaux sommets. En plaçant un “bump” pratiquement plat à l’endroit ou le stitch sera soudé, puis en soudant le fil à la suite, nous pouvons générer un câblage de premier niveau dont la qualité excède toutes les normes militaires en termes de tests de traction destructifs.

|

|

|

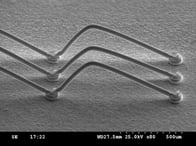

| Conventionnel | Détail d’une chainette | Chainette |

Les autres 5%

La grande majorité des 5% restants sont de cassures dans la zone HAZ (Heat Affected Zone)- Zone affecté par la chaleur lors de a fusion du fil pour la création de la boule, au-dessus de la boule. Le Modèle 8000 à un moyen de minimiser ce mode de défaut et est tout à fait capable de dépasser toutes les spécifications de hautes fiabilités, y compris celles de composants destinés aux activités spatiales.

| 8000i Data Sheet |

|

___________

Josef Schmidl

Director, EMEA

Palomar Technologies EMEA