[For English version, please download the complete article or the introduction to eutectic die attach eBook!]

高精度组件放置的技术

- 引言

- 共晶结合是如何形成的

- 以自动化提高效率

- 自动化的需求

- 达到准确性和吞吐量的需求

- 实际案例

- 总结

自动共晶贴片是一种应用在高性能及高产能的先进技术。在当前的工业坏境下,为了达到高产量与及高精度的要求(5微米精度),高灵活性的自动化设备很明显地是必要的。除此之外,自动化设备还必须速度快、精确而且重复性佳。

共晶最显著的优点是其极大的热焊料电导率和它能既刻固定贴片的位置。

共晶最显著的优点是其极大的热焊料电导率和它能既刻固定贴片的位置。

共晶贴片的独特热导率使得它比银胶环氧更适合应用于高功力产品或射频放大器。

芯片在夹具分离后马上固定在原位上,因此,这意味着此贴片方法不须要通过固化炉來使芯片固化。以银胶环氧比较,共晶工艺能避免芯片的移动,因此,这工艺就节省了一个额外的步骤。

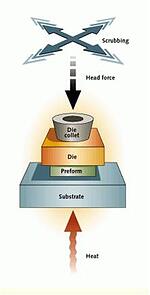

在使用共晶贴片时,基板必须加热升温至到接近焊料的共晶温度为准。与此同时,覆盖气体的引入、润湿以及焊料片的运用有助于确保焊点的牢固性。

覆盖气体经常使用于贴片的过程中。这种气体的混合物含有一种不活跃的原素(如90%氮)来防止金属氧化物的形成,一个活跃的原素(比如10%的氢)来突破原本的金属氧化物。

如果任意选择一个多种物质的液体混合物加以冷却,其中一个物质将会降低到固化的温度而分离。隨着温度继续下降时,固化也进一步的形成。当一个物质分离后,剩下的液体就不断吸取其他物质而増加其浓度,直到最后这两个混合液体达到同步分离为固体的温度,形成了一个新的混合物固体。这个固体稱为共晶混合物。该固化的温度稱为共晶温度。

Palomar 的脉冲加热器(PHS) 是一个能消除共晶时产生气泡的配置。由公司设计及生产的脉冲加热器具备了以下5项主要先进功能。

- 控制器

- 数据存储

- 加热器的大小

- 可编程盖子

- 技术和机械支持

温度控制器 Palomar的温度控制器是一个高度精确和计算机控制的方案,比一般以手动刻度盘的系统更为精确可靠。使用者能利用控制软件更严格监控温度。可编程的软件让使用者更精确的调节加热和冷却率,同时也通过一个复杂的控制算法来达到多个温度的峰值点,形成一个更复杂的热曲线。电脑可以同时显示实时监控和追溯升温和降温的过程。拥有可编程软件,操作员就不需要花时间操作它,因为一旦设定了高低温的局限后,加热器就遵循电脑所输入的设置运行。

Palomar的温度控制器是一个高度精确和计算机控制的方案,比一般以手动刻度盘的系统更为精确可靠。使用者能利用控制软件更严格监控温度。可编程的软件让使用者更精确的调节加热和冷却率,同时也通过一个复杂的控制算法来达到多个温度的峰值点,形成一个更复杂的热曲线。电脑可以同时显示实时监控和追溯升温和降温的过程。拥有可编程软件,操作员就不需要花时间操作它,因为一旦设定了高低温的局限后,加热器就遵循电脑所输入的设置运行。

数据存储

数据存储的可追溯性已成为许多医学和军事单位在使用共晶贴片的要求。一般手动调节和没有计算机通讯系统都不具备数据存储的功能。Palomar的加热器是一个完整的数据存储库,它能满足对工艺参数严格存储企业或单位的需求。

加热器的大小

Palomar 提供了两种尺寸的加热器来配合加热部件的大小。使用较小的加热器在较小的部件时,所需要达到共晶温度的时间将能更灵活的调节,也能相对的缩短焊接的过程。 简单地说,一个较小的加热器降低了热质量,导致加热器本身以及其加热部件的升温和冷却更迅速。重新设计的小灵通使平整功能,配备高度精确的测微计刻度盘。重新设计的加热器也配上了高度精确的测微计刻度盘,使它具备了平整功能。

可编程盖子

Palomar的脉冲加热器加了一个小洞,其洞口足以在不干扰控制气体环璄的情况下将芯片放入。Palomar的脉冲加热器能够通过可编程软件,远程移动盖子,在正确的时刻打开和关闭了芯片焊接的位置,确保一个独立的共晶环境。

Palomar有两个不同的共晶配置;一个是恆温加热器(SHS)。另一个是脉冲加热器(PHS)。这两种技术之间的选择取决于芯片焊接过程的需要。

脉冲加热器一般上用于金锡焊料。金锡焊料可镀在芯片表面,基板表面或是㚒在芯片和基板中间。这种方式,焊料只有在芯片和基板互相接触时才加热。如果配置中是采用恆温加热器的话,金锡焊料在未置芯片前就已在回流温度时改变了焊料的成分。

恆温加热器一般上用于背面镀金的锡芯片和镀金的基板。当恆温加热器对芯片和基板加热时,金锡就在芯片和基板之间形成一个焊点。为了加强焊接的稳固,芯片可以XY方向在基板上重复性的磨檫。

脉冲或恆温加热器的使用是根据焊接的要求和应用。

脉冲或恆温加热器的使用是根据焊接的要求和应用。

在焊接的过程中,热能是逐渐供给焊料層使它熔化。液化焊料然后穿透两个焊接的表面。这时一个金属间化合物的焊接就产生。此现象被称为润湿。焊料通常都沉淀在芯片或基板表面,也可以以切割的焊料片代替。焊料片的大小是以芯片的比例来决定。虽然焊料片比表面镀焊料的价格低,但是它的使用将増加一个吸取和放置的步骤。

自动化的目的是为了达到成本效益。先进的自动化生产在最有效的使用时,将带来巨大的成本节约和革新的竞争力。

一个手动的生产流程不但产能低,也需要一个高度熟练的操作员来操作。此外,由于手动作业需要更长的时间来放置芯片,能在加热的工作台上一次性放置多数量芯片有一定的局限。

今天的全自动化贴片机允许在单一流程完成多芯片共晶贴片。芯片和基板的放置也机械化。这意味着自动化的贴片流程比手动效率更高。

速度和准确度的增加确实也有一些条件。客户希望采用自动化贴片必须意识到自动化流程对各个方面要求的严格性远远超出手动方式。

尽管每个共晶应用个案都有自己的特定需求,但是某个机器的参数会比其他的参数更关键,因此,只有适当的比例才能获得期望的结果。关键的控制参数包括焊接头力度,背景温度和逐步增加热能,回流时间和加盖气体。

焊接头力度:当芯片放置在基板上后,焊接头即刻以指定的力量压在芯片上。此力度必须足以刺激焊料回流和保持芯片固定在原位上完成回流。一个非常具体的和严格监管的力度将能确保芯片表面不被破坏。

背景温度和逐步增加热能:背景温度间接控制焊接时间。基板温度加热到背景温度,然后继续升高温度直到回流的产生。背景温度决定了逐步增加热量的副度来激发焊料回流的产生。

回流时间:焊接头力度和时间以及逐步増加热量的副度决定了焊料回流的程度,这同时也影响了吞吐量时间。实际焊接时间一般上需要几秒到几十秒。时间长短是根据芯片的尺寸来决定。

加盖气体:气体的流量直接影响了焊料回流率,决定了金属之间的焊接质量。

这里有几个可用来满足精度和吞吐量需求的方法。

如果贴片机允许芯片磨擦,焊接头的压力加上芯片摩擦将会使摩擦热能的产生,因此,添加热量就可以很容易地控制。

当精度的要求更明显的的提高时,对于机械性的缺陷要密切关注。识别系统被证明对自动检验芯片正确位置和储存精度数据至关重要。

超薄微波芯片(20x200 mils)在共晶贴片的应用。

虽然贴片位置的精度相对宽容(+/-1mil)允许恒线键长调优的目的,但具体的芯片形状使得此位置的精度难以维持。在这种情况下,为了避免位置偏移,使用最佳水平平面度的共晶夹头是至关重要的。

摩擦芯片是用来提供额外的回流热量。焊料沉淀于芯片的底座。芯片与基板是在固定的温控加热器上完成焊接。只有特别设计的共晶芯片夹头足以确保适当的芯片在基板上摩擦。

总结

为了满足电信和数据通信行业在产出和位置精度的需求,对有髙灵活性设备的要求必须是能支持不同的载体和上料方式。虽然共晶是个时间敏感的工艺流程,它有能力满足最新的封装发展趋势。与此同时,封装对共晶精度的要求越来越高。因此,此趋势对自动化设备带来巨大的技术挑战。使用者只有选择有丰富经验和完善的设备制造商才能克服所面对的技术挑战。

----

PH Chan 钟碧和

Managing Director, APAC

Palomar Technologies, Inc.