[View the blog in English here.]

今天, 绝大部分的高生产焊接电子元器件应用都 使用带式焊炉。带式焊炉的典型长度超过20英尺。这些高批量生产流程需要 <200 ppm 氧气水平, 氮气冲洗 (以达到如此低的 ppm 氧气水平) 和恒定的 "电源", 使焊炉不断保持在高温的情况。与真空回流炉相比, 该工艺大大提高了操作成本。此外, 众所周知, 带式焊炉也会产生大量的空隙, 高达 40%在焊点内, 这将会降低电子元器件的长期可靠性。

相比之下, 真空回流焊炉系统已被证实能大大的减低所有类型的电子元件空隙率, 通常低至于5%。空隙率从40%降低至5%对产品的可靠性有极大的影响。作为间歇处理系统, 真空回流焊炉系统只在需要时才运行。不需要恒定的加热和氮气流动, 降低了运行成本。最重要的是, 在我们的行业中, SST真空回流焊炉系统使用真空、压力、温度和力来折叠空隙, 以便为许多类型的电子应用生产近乎无空隙的元件。在回流过程中, 对零件施加的重量 (力) 的均匀分布有助于降低空隙率, 这与典型的带式加热炉过程中所看到的不同。此外, SST真空回流焊炉系统的占地面积比带式炉要小得多。

与带式焊炉一样, SST真空回流焊炉系统不旦能够处理烧结材料和钎焊件, 也可为多种类型的应用提供各种电子元器件的焊接选择。此类应用包括模具连接、盖子密封、陀螺仪、MEMS 封装、红外传感器和印刷电路板。SST真空回流焊炉系统提供辐射和电阻加热形式, 确保热分布的均匀性。这些加热方法确保在回流过程中所有的材料部件都被均匀地加热。

SST 真空回流系统可配有甲酸输送系统和/或助焊剂捕集能力, 以便在交配表面上获得适当的润湿性。甲酸减少了表面氧化物, 从而提高了电子元件/零件中焊料接头的长期可靠性。上述流程已被证实能减少在我们真空回流焊炉系统内所密封或处理的所有类型产品的空隙率。

在 SST真空回流焊炉系统中所封装的部件, 高可靠性结合低成本 (包括初始投资以及水电费和维修费用) 是带式焊炉和真空回流炉系统的关键区别。

我们SST的目标是为您提供全面的解决方案, 应付流程的挑战。SST的工艺开发团队在机械设计、冶金、材料科学、热力学和高真空技术等领域有着特殊的专长-所有这些都直接与成功的微电子封装组装有关。因此, SST 工艺开发工程师与您协商, 提供:

- 提供最佳材料、工艺和系统的建议, 以达到预期的效果。

- 定制设计和制造以半导体级石墨制作的SST 模具。

- 优化的焊接曲线, 提高客户电子元器件的长期可靠性和性能。

- 在贴装的应用上,使用实际的客户部件来达到5% 空隙率。空隙率的结果是通过 X光或 CSAM 分析。盖子密封的应用是由细氦泄漏测试, 其次是根据军标883来测试总气泡。

- 在最短的时间内成功完成项目。

- 通过确保系统可以从安装之日开始生产来 提高回报率。

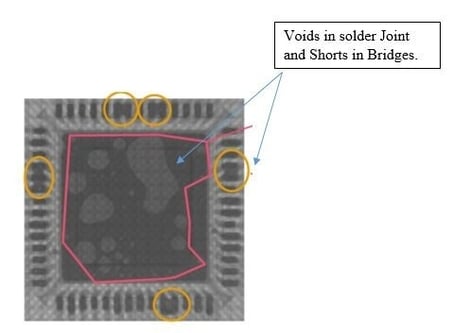

图1。这里是一个由带式焊炉生产的QFN。焊点的空隙量很大。这些空隙降低了微电子器件的长期可靠性和性能。

图2。这里是一个由SST真空回流炉系统处理的盖子密封 (空包) 组件, 其空隙几乎是零。在焊点或密封环上没有可见的空隙, 从而提供长期的可靠性和增强整体组件的性能。

下载这些资源来获取更多有关 SST真空回流焊系统的信息:

| 1200 Table-Toip Vacuum Solder Reflow System Data Sheet | 518 Vacuum/Pressure Furnace Data Sheet | 5100 Vacuum/Pressure Soldering Furnace Data Sheet |

|

|

|

----

Adrienne D. Williams, Ph.D.

Process Engineer

SST Vacuum Reflow Systems

Translated by:

PH Chan

Director of North Asia Sales

Palomar Technologies (S.E. Asia) Pte Ltd